Technologie

Vakuové kalení - ochlazování dusíkem 6 bar

Vakuové kalení je proces tepelného zpracování kovů, který se provádí v kontrolovaném prostředí s nízkým tlakem (vakuum). Během procesu se kov zahřeje na vysokou teplotu a poté se rychle ochladí, čímž se dosáhne změny jeho struktury a vlastností.

Ochlazování dusíkem se často používá při výrobě součástek pro průmyslové stroje, zbraně, nástroje, řezné nože a další výrobky, které vyžadují kvalitní povrch, vysokou odolnost a tvrdost.

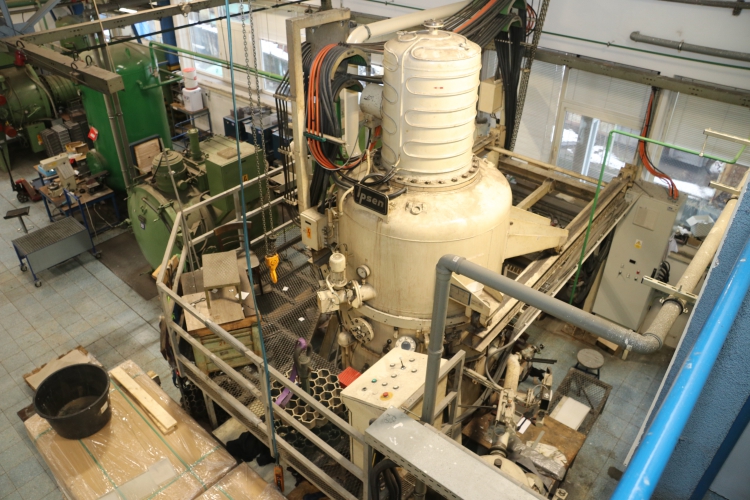

IPSEN VVTC-24x36-RMaximalní rozměr: 600 x 900 x 350 mm |

IPSEN VTC 224-RMaximalní rozměr: 610 x 450 x 350 mm |

Vakuové kalení – do oleje, nebo ochlazování dusíkem 1 bar

Vakuové kalení do oleje je proces tepelného zpracování kovových dílů, které se používají v náročných aplikacích, jako jsou letadla, vysokorychlostní stroje a další průmyslové aplikace. Tento proces se provádí v speciálních pecech, které vytvářejí vakuové prostředí, aby se minimalizovalo množství kyslíku a dalších plynů, které by mohly ovlivnit kvalitu kalení.

Proces vakuového kalení do oleje obvykle začíná ohřátím kovového dílu na vysokou teplotu v pece. Poté se díl rychle ochladí v oleji, aby se zvýšila jeho tvrdost a pevnost. Kalení do oleje je proces, při kterém se kovový díl ponoří do oleje, který rychle odčerpává teplo z dílu. Tento proces umožňuje vytvořit v dílu velmi tvrdou a pevnou vrstvu, která zvyšuje jeho odolnost a životnost.

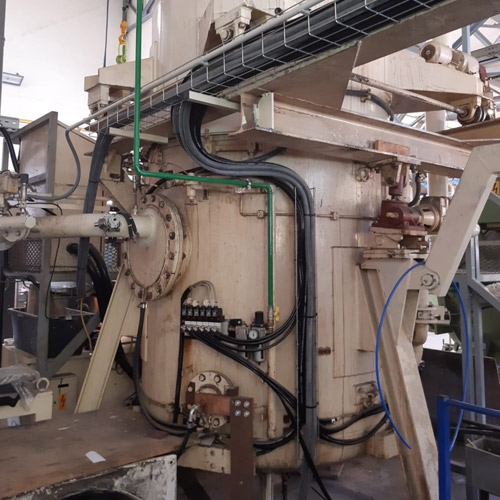

DEGUSSA VKQF grMaximalní rozměr: 500 x 500 x 300 mm |

Kalení, cementace v řízené ochranné atmosféře

Cementace v řízené ochranné atmosféře je proces, při kterém se ocelové díly (nazývané také cementační díly) vystavují přesně kontrolované atmosféře, která zahrnuje plyny s vysokým obsahem uhlíku, kyslíkem a dalšími prvky, aby se vytvořila vrstva s vysokým obsahem uhlíku na povrchu dílu. Tento proces umožňuje vytvořit vrstvu s vysokou tvrdostí a odolností proti opotřebení a korozi na povrchu ocelových dílů.

Cementace v řízené ochranné atmosféře se obvykle provádí v peci, která je schopna vytvořit a udržovat přesně definovanou atmosféru. Ocelové díly jsou umístěny do pece, kde se zahřívají na teplotu mezi 880 a 930 °C, aby se zajistilo, že póry na povrchu dílu jsou otevřeny. Poté se do pece přivádí směs plynu obsahujícího uhlík, kyslík a další prvky, aby se vytvořila řízená atmosféra. Díly jsou v této atmosféře ponechány po dobu několika hodin, během které se difundují atomy uhlíku z atmosféry do povrchové vrstvy oceli, vytvářející tak cementační vrstvu.

IPSEN TQF-4Maximalní rozměr: 900 x 500 x 500 mm |

IPSEN TQF-5Maximalní rozměr: 900 x 500 x 500 mm |

Vakuové popouštění a žíhání

Vakuové popouštění je proces tepelného zpracování, který se používá k odstranění vnitřních napětí v kovových dílech, které jsou výsledkem tvrdého zpracování, jako je svařování nebo tváření. Vakuové popouštění se provádí v peci, která vytváří vakuové prostředí, aby se minimalizovalo množství kyslíku a dalších plynů, které by mohly ovlivnit kvalitu materiálu. Díl se zahřeje na určitou teplotu a udržuje se v této teplotě po určitou dobu, aby se minimalizovalo vnitřní napětí. Tento proces zlepšuje pevnost a odolnost materiálu a snižuje pravděpodobnost jeho prasknutí při použití.

Vakuové žíhání je proces, při kterém se ocelové díly zahřívají na vysokou teplotu v peci s vakuovým prostředím, aby se dosáhlo určitých materiálových vlastností. Tento proces se obvykle používá na oceli s vysokým obsahem uhlíku nebo na slitinách s vysokou pevností a odolností proti korozi. Ocelové díly jsou zahřívány na určitou teplotu a udržovány v této teplotě po určitou dobu, aby se přeměnily struktury materiálu. Tento proces zlepšuje vlastnosti materiálu, jako jsou pevnost, tvrdost, odolnost proti opotřebení a odolnost proti korozi.

IPSEN VDFC 214Maximalní rozměr: 610 x 450 x 350 mm |

|

Žíhání v ochr. atmosféře

Žíhání v ochranné atmosféře je důležitý proces v průmyslu, protože umožňuje vylepšit vlastnosti kovů a vytvořit kovové díly s požadovanými vlastnostmi pro specifické aplikace.

Průběh procesu se liší v závislosti na použitém kovu a jeho vlastnostech, ale obecně se kovové díly zahřejí na určitou teplotu a udržují se v této teplotě po určitou dobu. Poté se teplota postupně snižuje, což umožňuje materiálu relaxovat a odstranit vnitřní napětí. Tento proces může být také použit k tvrdnutí materiálu, kdy se kovové díly zahřejí na určitou teplotu a následně rychle ochladí, aby se dosáhlo tvrdosti a pevnosti.

IPSEN DAC-4Maximalní rozměr: 900 x 600 x 400 mm |

|

Žíhání

Žíhání je proces tepelného zpracování kovů, při kterém se kovové díly zahřejí na určitou teplotu a poté se postupně ochlazují na pokojovou teplotu. Tento proces se používá k ovlivnění struktury kovu a jeho vlastností

Žíhání se provádí v peci s kontrolovanou atmosférou, aby se minimalizovala oxidace nebo jiné chemické reakce s atmosférou. Tento proces je důležitý v průmyslu, protože umožňuje vylepšit vlastnosti kovů a vytvořit kovové díly s požadovanými vlastnostmi pro specifické aplikace.

IPSEN DL-4Maximalní rozměr: 900 x 500 x 400 mm |

IPSEN DLR-4Maximalní rozměr: 2000 x 500 x 400 mm |

Vysokofrekvenční povrchové kalení

Vysokofrekvenční povrchové kalení je speciální technika tepelného zpracování kovů, která se používá k povrchovému zpevnění kovových dílů. Tento proces je obvykle používán u oceli a jiných feromagnetických materiálů.

Při vysokofrekvenčním povrchovém kalení se kovové díly zahřejí na vysokou teplotu pomocí elektromagnetických vln vysoké frekvence. Toto zahřátí je lokalizováno na povrchu kovových dílů, takže se teplota povrchu zvýší, zatímco jádro materiálu zůstane poměrně chladné. Tímto způsobem se docílí povrchového kalení bez ovlivnění vnitřní struktury a vlastností kovového dílu.

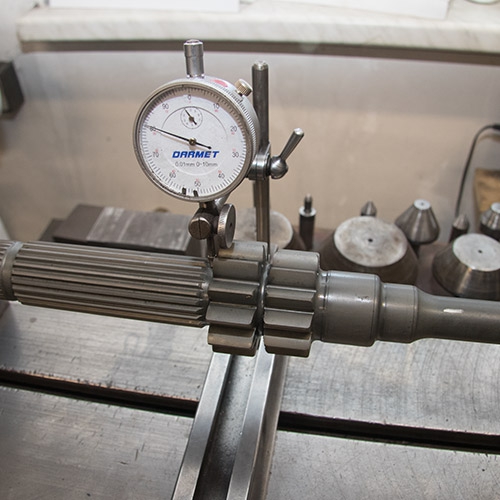

ZEZ GV-100Maximalní rozměr: oz. kola do průměru 250 mm, hřídele max. pr.80 x 800 mm |

Rovnání

Rovnání kaleného železa je proces, kterým se snažíme odstranit deformace a nerovnosti z povrchu kaleného železa. Tento proces se používá zejména v kovoprůmyslu, kde je nutné dosáhnout přesného a hladkého povrchu, například pro výrobu strojních dílů, nástrojů a podobně.

Existuje několik způsobů, jak provádět rovnání kaleného železa. Nejčastěji se používá mechanické rovnání, při kterém se železo umístí na rovinný stůl a pomocí kladiv a rovnacích nástrojů se postupně odstraňují nerovnosti. Při rovnání se obvykle postupuje od středu k okrajům, aby nedošlo k dalším deformacím.

Max. síla lisu: 100 tun

Max. průměr 80 x 1200 mm

Max. 900 x 500 x 30 mm

Nitridace

Nitridace kovů je proces, při kterém se na povrchu kovu vytváří vrstva nitridu. Nitridy jsou sloučeniny dusíku s kovy, které mají vysokou tvrdost, pevnost a odolnost vůči opotřebení a korozi.

Existuje několik metod nitridace kovů, jako je plynná nitridace, iontová nitridace, laserová nitridace a mokrá nitridace. V každé z těchto metod se používají různé prostředky a technologie, ale v zásadě jde o to, že se kovový povrch vystavuje dusíkovým sloučeninám, aby se vytvořila vrstva nitridu.

Maximální rozměr: 400 x 600 mm

Zmrazování

Zmrazování kovů je proces, při kterém se kov ochlazuje na velmi nízkou teplotu pomocí chladicího média, jako je například kapalný dusík. Tento proces se používá především pro zlepšení mechanických vlastností kovu, jako je tvrdost a pevnost.

Při zmrazování kovů se kov ochlazuje na velmi nízkou teplotu, což způsobí kontrakci kovového materiálu. Tím se vytváří velmi hustá struktura, která vede ke zlepšení pevnosti a tvrdosti kovu. Zmrazování kovů také může snížit velikost zrn v kovu, což opět vede ke zlepšení jeho vlastností.

HERAEUS VÖTSCHMin teplota -80°C |

{{ msg }}

Špičkové technologie ve správných rukách

Rozvozová služba po celé Moravě